Tratamento de Águas Industriais

Autores:

-Diogo Lucas e Joana Costa (2018/2019)

-Bárbara Carvalho e Filomena Alfredo (2019/2020)

-Filomena Alfredo e Jéssica Fernandes (2020/2021)

-Beatriz Oliveira e Joana Costa (2021/2022)

-Raquel Bento (2024/2025)

Introdução

As águas industriais necessitam de ser purificadas antes de serem reutilizadas ou descartadas no meio ambiente. Um sistema de tratamento de águas industriais tem como objetivo tratar a água para remover os contaminantes presentes, permitindo a sua utilização para diversos fins, nomeadamente, para consumo, indústria ou descarte. Este procedimento beneficia as indústrias, na medida em que permite a minimização de custos de processamento de resíduos ao reutilizar a água no processo. Este sistema de tratamento depende das condições de instalação e das tecnologias usadas, podendo incluir:

- Sistemas de tratamento de água bruta;

- Sistemas de tratamento de água de alimentação de caldeiras;

- Sistemas de tratamento de água de torres de arrefecimento;

- Sistemas de tratamento de efluentes industriais.

Existem diversos tipos de tratamento da água para uso industrial. A escolha do tipo de tratamento é definida de acordo com os requisitos de qualidade exigidos pelo uso final e pelas características do efluente no caso de água de reuso.

A maior parte dos processos industriais dependem de reações usando produtos químicos dissolvidos em água, suspensão de sólidos em suspensões de água, uso da água para dissolver e extrair substâncias, lavar produtos e processar equipamentos. Esses processos exigem água em grandes quantidades e com uma qualidade adequada ao uso.

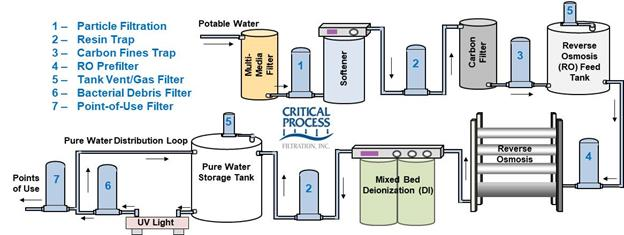

Figura 1: Esquema ilustrativo das etapas de tratamento de água bruta

Aplicações da água na indústria

Na indústria a água pode ser usada para transferência de calor, geração de energia e aplicação em processos.

- Transferência de calor: usada nos processos de aquecimento, em que se utiliza geralmente a produção de vapor através de caldeiras e em processos de arrefecimento que utilizam a circulação da água através das torres de arrefecimento.

- Geração de energia: originada nas centrais termoelétricas, em que se utiliza o vapor de água com o objetivo de fazer colocar as turbinas em funcionamento por meio dos geradores.

- Aplicação a processos: a indústria, é o setor de atividade que faz o maior uso de água. É utilizado por exemplo como matéria-prima: quando é incorporada no produto final, sendo que nestes casos o seu grau de qualidade pode variar muito, podendo-se admitir características equivalentes ou superiores às da água de consumo humano. Temos como exemplos as indústrias de bebidas, cosméticos, entre outras.

Por que fazer o tratamento da água?

A presença de materiais de diferentes características na água, exige que seja feito um tratamento antes do seu uso industrial, que visa responder as especificações adequadas a cada tipo de uso.

O tratamento da água para uso industrial deve-se essencialmente ao facto de que alguns sais presentes nesta causarem alguns problemas, tais como: depósitos nas tubulações, contaminação dos produtos, corrosão dos metais, etc.

Nas indústrias em que a água é incorporada no produto final (indústrias de bebidas, cosméticos, farmacêuticas, aquelas em que esta é usada na preparação de soluções e reagentes químicos), e operações de limpeza de equipamentos é necessário um maior rigor e um nível de pureza mais elevado em relação a quando esta é usada para irrigação por exemplo.

Os sais de cálcio e magnésio são os responsáveis pelas incrustações nas tubulações, afetando o fluxo de fluídos e a pressão do sistema; o ião Cloreto destrói as películas protetoras, causando corrosão nos equipamentos e instalações, estes são exemplos claros da necessidade do tratamento das águas para o uso industrial.

A água considerada ideal para uso industrial, é aquela que não provoca a deposição de substâncias incrustantes, corrosão de metais e que não gera espuma.

Sistemas de Tratamento de Água Bruta

A água bruta consiste em água não tratada proveniente de fontes naturais (água da chuva, rios, lagoas, águas subterrâneas, etc.), podendo ser utilizada a nível industrial para arrefecimento, processos de produção ou consumo humano.

Os sistemas de tratamento permitem um pré-tratamento da água, melhorando o desempenho do processo para uma determinada utilização e protegendo os equipamentos de corrosões e incrustações devido à presença de contaminantes na forma de iões dissolvidos nas águas. A nível industrial, o principal objetivo consiste em otimizar os processos, reduzir custos e riscos operacionais.

O processo de tratamento varia de acordo com os requisitos farmacológicos, químicos e industriais, podendo incluir:

- Processos físicos (filtração, sedimentação e destilação);

- Processos químicos (floculação e cloração);

- Processos biológicos (filtros de areia lentos ou carvão ativado);

- Radiação eletromagnética (luz ultravioleta).

Por norma, o tratamento envolve a clarificação da água para remover os sólidos presentes na água bruta através de um conjunto de etapas: coagulação (ajustes químicos para que as partículas aglomerem), floculação (agitação física de forma a contribuir com o crescimento das partículas), decantação (separação da fase sólida e líquida) e filtração (utilização de carvão ativado). Após este processo, segue-se a desinfeção para inativar microrganismos patogénicos e, por fim, o tratamento químico onde se adicionam químicos capazes de controlar a capacidade de corrosão e incrustação da água.

Tratamento da água para reuso na indústria

O tratamento dos efluentes industriais para a reciclagem interna pode ser feitos através de processos biológicos e físico-químicos. Os processos biológicos provêm da decomposição da matéria orgânica por bactérias aeróbias e anaeróbias, ao passo que os processos físico-químicos são caracterizados pela filtração dos materiais orgânicos, decantação dos resíduos sólidos, floculação por adição de produtos químicos e a precipitação química.

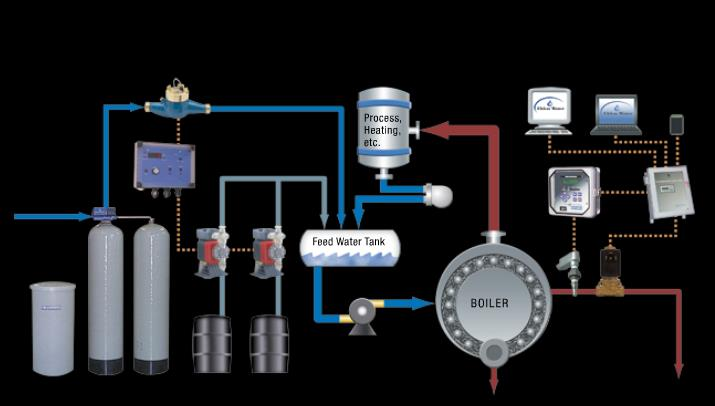

Figura 2: Sistemas de recirculação e água em processos industriais

As técnicas mais comuns de reciclagem da água na indústria são:

- Recirculação: tem por objetivo a reutilização da água no mesmo processo. É necessário fazer-se um tratamento desta água pois quando esta é utilizada a primeira vez, desencadeia um conjunto de alterações nas suas características físicas e químicas. É geralmente feita em circuitos fechados, evitando-se o contacto com outros fluidos, como por exemplo o ar. A recirculação pode ser utilizada no arrefecimento de equipamentos geradores de calor, em processos de lavagem para a remoção de resíduos, nos processos de transporte de materiais e na fabricação de papel.

- Reuso: consiste no reaproveitamento do efluente em outro processo que geralmente exige um grau de qualidade da água diferente da inicialmente exigida. As águas de reuso são apropriadas para lavagem de pisos, sistema de arrefecimento, serviços sanitários e rega agrícola. Esta técnica tem-se destacado como uma forma apropriada em programas de uso eficiente de água no sector industrial.

- Processos utilizados no tratamento de águas

Na figura 3, está representado, de uma forma geral e não para uma indústria em específico, uma unidade de tratamento que pode ser utilizada para o tratamento de efluentes de diferentes naturezas.

Figura 3: Sistema de tratamento de água para fins industriais.*

As operações para tratamento mais comuns são:

Pré-tratamento e Pré-Filtração: Trata-se dos tratamentos utilizados em águas para uso público onde se remove a cor, turbidez e também matéria suspensa. Tem também como objetivo a proteção de equipamentos a jusante das partículas de maior dimensão.

Remoção de Ferro: Procedimento efetuado por arejamento, seguido de uma filtração recorrendo a filtros catalíticos.

Coagulação e sedimentação: Adição de iões de ferro trivalentes ou sais de alumínio à água a ser tratada. Esta operação tem como objetivo a formação de partículas de tamanho suficiente para a sua precipitação e posterior sedimentação.

Filtração: Processo comum, barato e sem complicações onde se remove partículas até tamanhos de 3 micrómetros ou mais. Utilizam-se filtros compactos de areia, onde os grãos desta medem tipicamente 0.75 mm e os leitos apresentam uma profundidade de 750 mm.

Processos de Permuta iónica: A água a tratar passa através de leitos de partículas de resinas esféricas, de diâmetros 0.5-1.0 mm, e a caudais adequados até se atingir o ponto de saturação da coluna, onde posteriormente esta é lavada e regenerada quimicamente de forma a ser utilizada de novo.

Processos de membrana: Trata dos processos de osmose inversa (OI) e eletrodiálise (ED) que removem de forma eficiente a maioria dos sólidos totais dissolvidos (STD). Normalmente, só são considerados economicamente viáveis para processos de elevados caudais e para STD entre os 300-500 mg/L.

Tratamento de água para alimentação de caldeiras

Atualmente, dos muitos usos da energia na indústria, nos transportes e nas residências, a maior parte da utilização total é direcionada para a produção de vapor através da oxidação de combustíveis fósseis. O tratamento de água para a geração de vapor é um dos ramos mais sofisticados da química da água. Uma compreensão, dos fundamentos da química da água da caldeira, é essencial para o engenheiro de energia que, continuamente, aumenta a eficiência das caldeiras e equipamentos que utilizam vapor. As caldeiras são usadas numa vasta gama de aplicações, desde aquecedores de água quente a produção de vapor para turbinas de 1000MW em usinas de energia elétrica. O sistema de controlo vai-se tornando mais complexo à medida que a caldeira aumenta de dimensão.

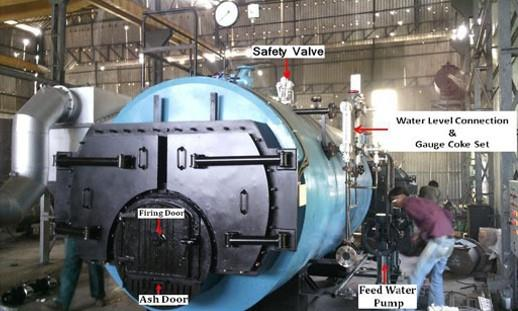

Figura 4- Esquema de uma caldeira.

Uma caldeira tem um objetivo essencial, que é a produção de vapor a uma pressão e temperatura desejadas para um determinado processo e que, para se alcançar isso, são necessárias três correntes de alimentação básicas: combustível (carvão, gás natural, óleo combustível ou resíduos sólidos), água e gases de combustão.

O tratamento de água para alimentação de caldeiras industriais foca a remoção ou modificação química de substâncias potencialmente prejudiciais à caldeira, devendo ser eficiente, bem projetado e constituído por várias tecnologias individuais, de modo a:

- Tratar eficientemente a água de alimentação da caldeira e remover impurezas prejudiciais, antes de entrar na caldeira;

- Promover o controlo da química interna da caldeira;

- Maximizar o uso de condensado de vapor;

- Controlar a corrosão da linha de retorno;

- Evitar o tempo de paragem e a falha da caldeira;

- Prolongar a vida útil do equipamento.

Assim, irá haver uma garantia, de que o tratamento implementado evite a ocorrência de problemas, como incrustações e corrosão, prevenindo substituições / reparações dispendiosas no futuro.

Os sistemas de tratamento de água da alimentação de caldeiras podem ter tecnologias necessárias para remover sólidos dissolvidos problemáticos, sólidos suspensos e material orgânico, tema que será abordado mais à frente.

Os processos específicos de tratamento variam dependendo das exigências da caldeira e da qualidade / química da água da alimentação e de makeup, mas um sistema típico de tratamento de água da alimentação de caldeiras inclui as seguintes etapas:

- Makeup da água;

- Coagulação e precipitação química;

- Filtração e ultrafiltração;

- “Softening” da troca de iões;

- Dealcalinização;

- Osmose inversa e nanofiltração;

- Desaeração ou desgaseificação;

- Distribuição.

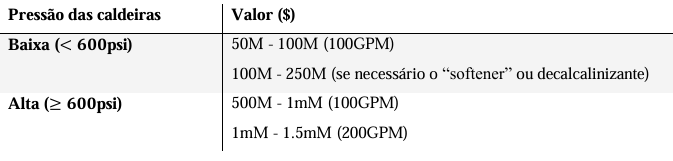

Custos do sistema Os custos de um sistema de tratamento de água da alimentação de caldeiras podem ser complexos de estimar, dependendo de vários fatores, como as várias pressões da caldeira, recomendações do fabricante e química da água de makeup, pois um tratamento inadequado da água pode levar à incrustação e à corrosão da caldeira e do equipamento a jusante. A qualidade da água da alimentação necessária para uma caldeira depende da pressão de operação da mesma em relação à quantidade de água que é processada por dia e com que velocidade, em Galões Por Minuto (GPM), tal como observado na Tabela 1.

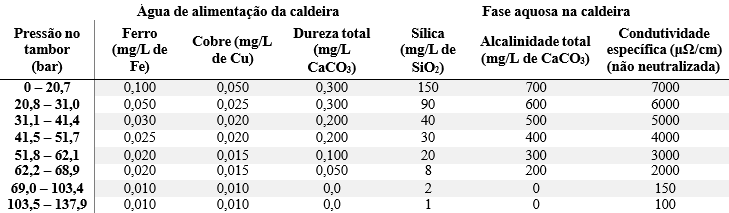

Tabela 1- Valor do sistema de tratamento de água da alimentação de caldeiras consoante a pressão utilizada.

De referir que, para determinadas pressões, existe um nível máximo de contaminantes que podem ser introduzidos na caldeira, e à medida que se aumenta a pressão na caldeira, torna-se mais crítico o tratamento completo da água.

Além da pressão, existem outros fatores importantes que poderão influenciar o preço do sistema, devendo a sua seleção ser feita com cuidado: a escolha da fonte de água da alimentação (da cidade, de efluentes tratados ou de poço) poderá minimizar as despesas de capital (CAPEX – “capital expenditure”) e de operação (OPEX – “operational expenditure”); o planeamento do projeto e requisitos regulamentares representam 10 - 15% do custo total do projeto; as taxas de instalação que dependem do local onde é implementado o sistema, normalmente, custam 15 - 25% do projeto; o transporte do sistema para a planta que, além de depender da época em que é realizado, também varia consoante a distância da planta em relação à instalação de fabrico, reflete 5 - 10% do custo do projeto. Por exemplo, um sistema básico pode ter válvulas multiportas, tubulações de plástico e vasos de plástico, enquanto um sistema mais robusto requer revestimento de borracha e tubulações de aço inoxidável com ninhos de válvulas industriais. Estes fatores industriais podem aumentar o custo total do sistema em 50 - 100%.

Problemáticas comuns causadas pela água da alimentação Apesar de os problemas que surgem serem próprios de cada instalação, alguns deles são, tipicamente, recorrentes. Entre eles destacam-se a produção de lamas, o desenvolvimento de depósitos, a corrosão e a formação de espumas e “priming”.

A produção de lamas deve-se, essencialmente, à presença de sedimentos ou óleos. Os sólidos podem depositar em áreas com menor fluxo, formando-se uma camada isolante. Isto pode levar ao sobreaquecimento das tubagens e, eventualmente, ruturas. Utilizam-se métodos como a filtração, sedimentação e “softening” para lidar com o problema a montante. Caso haja passagem de lamas, é importante remover a camada que se forma nos tubos antes que esta endureça por ação do calor. Em caldeiras de baixa pressão, é possível usar condicionadores de lamas líquidos para que estas sejam removidas na purga.

A formação de depósitos resulta, como foi mencionado, da precipitação de impurezas que formam camadas extremamente duras. A melhor forma de lidar com o problema é evitá-lo. A água deve ser previamente submetida a tratamentos como osmose inversa, “electrodeionization” e “deionization”.

A corrosão consiste na degradação do metal que constitui o equipamento, formando-se pontos de “stress” e fraturas que podem levar a ruturas. Este fenómeno ocorre preferencialmente nos pontos quentes da caldeira. A corrosão é fomentada pela presença de oxigénio, dióxido de carbono e cloro (em concentrações elevadas). O uso de “scavengers” de oxigénio e desarejadores é comum para lidar com o problema, sendo também importante controlar o pH da água.

Frequentemente, a formação de espumas e “priming” são dois fenómenos que ocorrem simultaneamente. Quando há quantidades elevadas de sólidos dissolvidos na superfície da água, a evaporação leva à formação de bolhas destas impurezas (espuma) que podem ser arrastadas com o vapor (“priming”), causando problemas nos equipamentos a jusante e diminuindo a sua eficiência. Para resolver esta questão deve-se manter uma concentração de sólidos dissolvidos baixa e controlar a alcalinidade e o pH da água. Algumas técnicas frequentemente usadas são a filtração, a troca iónica e “softening”.

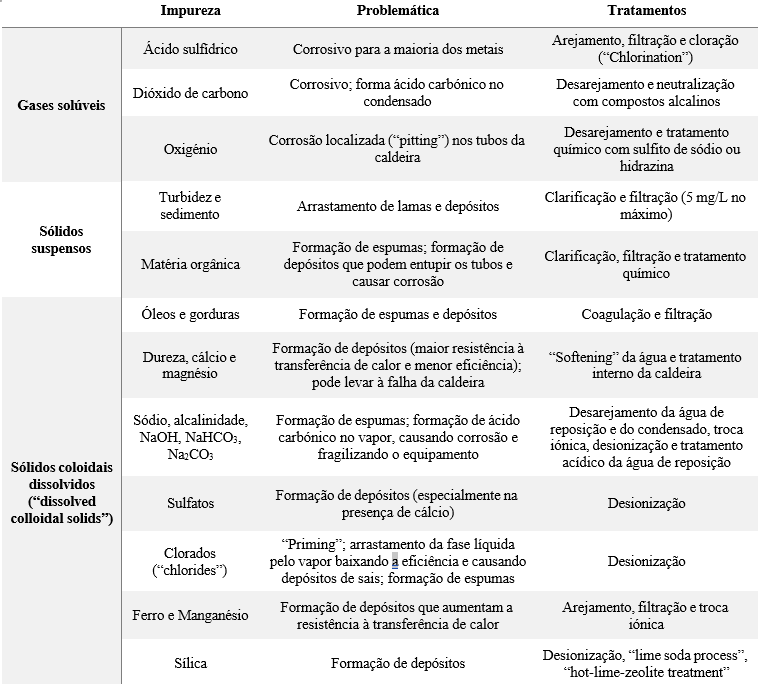

Alguns contaminantes e possíveis tratamentos

Os principais objetivos do tratamento da água para alimentação das caldeiras é evitar a formação de espumas e depósitos, “priming” e a corrosão. Antes sequer de pensar nos tratamentos que serão feitos à água, é necessário escolher a fonte dessa mesma água que se quer o mais pura possível pelo menor preço, sendo a dicotomia preço / qualidade de extrema importância. Algumas das possíveis fontes são a água da rede, efluentes de ETAR’s, água proveniente de uma torre de refrigeração dentro da planta, lençóis de água subterrâneos e de superfície.

Na Tabela 2, encontra-se uma lista de contaminantes frequentemente encontrados na água e os respetivos tratamentos a usar, a fim de evitar os problemas que causam no equipamento.

Tabela 2- Impurezas frequentemente detetadas na água, respetivos problemas que causam nos equipamentos e como preveni-los.

Finalmente, existem limites máximos recomendáveis para a presença estes compostos na água para alimentação de caldeiras, de modo a garantir o bom funcionamento do equipamento. A Associação Americana de Engenheiros Mecânicos (ASME) publicou uma lista para auxiliar as empresas, podendo-se encontrar alguns dos parâmetros recomendados na Tabela 3.

Tabela 3- Limites recomendados pela ASME para alguns contaminantes presentes na água para diferentes gamas de pressão de operação da caldeira.

Como é possível observar, à medida que a pressão de operação aumenta, a exigência na pureza da água também aumenta. A maioria destes compostos, quando sujeitos a temperaturas elevadas, podem causar acumulação de depósitos, corrosão, fouling e incrustações, sendo crucial removê-los ou transformá-los para garantir o normal funcionamento do equipamento e prolongar o seu tempo útil de vida. A melhor maneira de o fazer será segundo as recomendações para a qualidade da água do fornecedor da caldeira e consultar um perito desta área de intervenção.

Têm como objetivo principal a proteção dos componentes e tubagem da caldeira de certos compostos existentes na água. Estes encontram-se sob a forma de sólidos dissolvidos, suspensos e matéria orgânica.

Figura 5: Unidade de tratamento de água para uso em caldeiras.*

Este tipo de unidade de tratamento tipicamente remove:

Iões de Ferro e de Cobre que se depositam nas tubagens da caldeira e que ao longo do tempo afetam a eficiência do processo e implicam limpezas com elevados custos associados;

Gases dissolvidos: devido à presença de gases dissolvidos, como o O2 e o CO2, ocorrem reações químicas que causam corrosão em tubos e outras partes da caldeira;

Dureza visto que contribui para o fenómeno indesejado de "fouling".

Uma unidade de tratamento de água de alimentação para caldeiras, de uma forma geral, inclui:

- Filtração/Ultrafiltração;

- Permuta iónica;

- Osmose inversa e/ou Nanofiltração;

- Desgaseificação;

- Coagulação/ Precipitação química.

Tratamento de água para torres de arrefecimento

Os constituintes duma unidade de tratamento de água para torres de arrefecimento vão depender da qualidade e da composição da corrente influente. Este tipo de unidades de tratamento inclui:

- Clarificadores;

- Filtração e/ou Ultrafiltração ;

- Permuta Iónica;

- Adição química (de forma a neutralizar pH’s, reduzir o crescimento microbiano e de biofilmes).

De forma a controlar a qualidade do influente que dá entrada na torre de arrefecimento, há uma série de parâmetros que necessitam de ser controlados. Como por exemplo, a alcalinidade, o teor de matéria orgânica, a quantidade de sílica, iões de ferro, e por fim, a quantidade de sólidos dissolvidos e de sólidos suspensos que contribuem para a formação de espumas e de corrosão no equipamento.

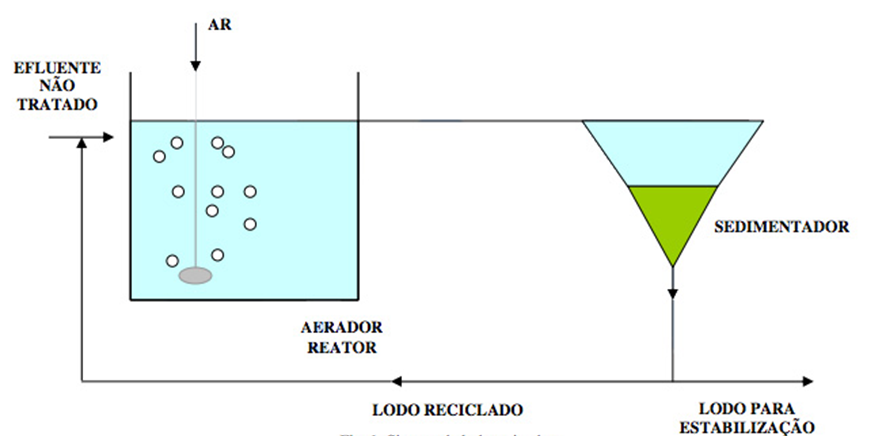

Tratamento da água para recirculação ou reuso num processo industrial Tratamento Biológico

Definido como sendo a remoção da alta carga orgânica solúvel presente. Possui como objetivo a análise de substâncias como amônia, nitrato e oxigênio. Este tratamento consiste na utilização de microrganismos para a decomposição de matéria orgânica.

O estímulo de crescimento dos microrganismos é realizado em condições ambientais as quais compostos orgânicos são substratos/alimentos para estes organismos vivos. É importante ressaltar que este tratamento de água pode remover também: sólidos em suspensão, nitrogênio, fósforo, metais pesados dentre outros. Geralmente, os tratamentos biológicos para águas são eficientes, sustentáveis e ecológicos para a eliminação de resíduos.

Pode-se dividir os tratamentos em aeróbios e anaeróbios:

Tratamento Biológico Aeróbico: São tratamentos que utilizam bactérias dentre outros microrganismos, que por meio de seu processo respiratório consomem a matéria orgânica. É um tratamento econômico e eficiente que degrada a matéria orgânica presente nos efluentes biodegradáveis. Os agentes biológicos são bactérias, protozoários e até mesmo algas que necessitam de oxigênio. Este tratamento é usado nos processos indústrias que se encontram na área alimentar e de bebidas, principalmente das bebidas que precisam da fermentação como é o caso das cervejarias. Tem como vantagens aumentar o rendimento na retirada da matéria orgânica e maior capacidade de absorver substâncias mais difíceis de se degradar. A maior desvantagem, entretanto, é a necessidade de uma grande área para a realização deste tratamento.

Tratamento Biológico Anaeróbio: os tratamentos anaeróbicos são capazes de captar uma grande carga orgânica por unidade de volume. Estes por sua vez podem ser filtros anaeróbicos, reatores como os UASB (Upflow Anaerobic Sludge Blanket) ou RAFAs (Reatores Anaeróbios de Fluxo). Para este tipo de tratamento pode ocorrer a difusão de odores, os quais dependem do efluente a ser tratado, do controlo operacional do sistema e dos equipamentos usados neste procedimento. Como o tratamento converte gás carbônico em metano, um dos motivos do odor, recomenda-se que seja instalado ao final do tratamento queimadores de gás para amenizar a poluição que afeta a camada de azono. As vantagens do tratamento biológico anaeróbico são: um baixo consumo energético, trata-se altas cargas de substâncias orgânicas, não é necessário inserir ar no sistema de tratamento e se pode realizar em menores áreas comparativamente ao tratamento aeróbico. Apresenta como desvantagens, o facto de não precisar de ser feito a altas temperaturas o que pode limitar o tratamento, diminuindo a taxa de crescimento das bactérias anaeróbias e prolongando do tratamento.

Figura 6: Recirculação de lamas

Figura 7: Tanque de aeração/decantador Uso da água nos equipamentos industriais

Figura 8: Decantador secundário

Nos processos industriais a água é uma substância de grande importância e relevância, são poucos ou nenhum processo que não necessite de água. Nos casos mais comuns ela tem um papel de agente refrigerante usado em equipamentos como condensadores, permutadores, reatores químicos e refrigeradores. É importante o tratamento da água na indústria, para evitar-se problemas futuros nos equipamentos.

No caso de um tratamento da água ser feito de maneira inapropriada, o sistema pode ser danificado levando a sua paragem, aumentando os custos na produção, no processo e no consumo de energia para além da manutenção destes.

Filtro de areia para o tratamento de água industrial

Um dos equipamentos industriais que utiliza e reutiliza água proveniente do uso industrial, são os filtros de areia. Este processo economiza recursos hídricos, financeiros e preserva o meio ambiente.

Figura 9: Filtro de areia

Após a clarificação, ou seja, a remoção das lamas, a água ainda possui sólidos de pequenas dimensões que não foram eliminados em outras partes do tratamento, assim usa-se um filtro de areia que tem como objetivo a remover estas pequenas partículas e assegurar a qualidade da água.

Este tratamento é imprescindível para que a água seja utilizada na lavagem de pisos, veículos, equipamentos e torres de arrefecimento, dentre outras aplicações. No entanto, a água que passa pelos filtros de areia pode ter cor e turbidez, devendo nestes casos ser devidamente tratadas para melhorar a qualidades no seu uso. Assim etapas posteriores como a desinfeção, por raios ultravioletas ou cloro, são necessárias para que se possa usar esta água em alguns processos industriais.

Indústrias que necessitam de tratamento específico da água

Indústria Petroquímica

Numa indústria petroquímica, os sistemas com maior consumo de água são o de arrefecimento de equipamento e a produção de vapor.

Figura 10: Indústria petroquímica

No primeiro caso, a água captada necessita de um tratamento simples, como a filtração, clarificação e acerto na alcalinidade da água. No segundo caso, necessita-se de um tratamento mais apurado, devendo ser abrandado ou desmineralizado antes de alimentar as caldeiras de alta pressão, de forma a diminuir-se as paragens para limpezas e aumentar a vida útil dos equipamentos.

A desmineralização pode ser feita pelos processos de osmose inversa, troca iônica ou eletrodiálise, tendo - se sempre em conta a qualidade da água a que se deseja para o processo em causa.

A água para a refrigeração, drenagem das torres de arrefecimento e descarga do vapor condensado são alguns dos exemplos típicos de água usada nesta indústria, mas não diretamente aplicadas nas operações de refino.

Os principais usos da água em uma refinaria são: reposição em caldeira, reposição em torres de arrefecimento e água de processo e de serviço.

Nas torres de arrefecimento o uso da água poderá constituir um problema ambiental tendo em conta a magnitude do volume captado, as perdas por evaporação e o descarte dos efluentes obtidos.

Indústria têxtil

É dos sectores industriais no qual existe maior consumo de água. A água é usada na indústria têxtil como meio de transporte para os produtos químicos que entram no processo, bem como para a remoção do excesso daqueles produtos considerados indesejáveis para o substrato têxtil.

Figura 11: Indústria têxtil

A utilização da água dentro de uma indústria têxtil, ocorre basicamente em todas as etapas, de modo direto nos processos de lavagem, tingimento e amaciamento, e de modo indireto para realizar aquecimento ou arrefecimento nos mais diversos processos.

A qualidade da água utilizada no processo têxtil, como em outros processos já mencionados, têm limites de tolerância e restrições que são variáveis. Por esta razão, são necessários tratamentos adequados e eficientes dos efluentes, de modo a atender-se às exigências sanitárias legais.

São diversos os métodos de tratamento de efluentes da indústria têxtil, no entanto a eficiência do tratamento é melhor se métodos diferentes forem utilizados, uma vez que o método usado para retirar a cor muitas vezes não garante o sucesso na retirada de outras substâncias contidas no efluente como é o caso de gases que provocam mau cheiro.

Os métodos mais usados na indústria têxtil são os processos relacionados as lamas ativadas, já descrito anteriormente.

Indústria farmacêutica

Figura 12: Uso da água tratada para preparação de soluções

Como já foi dito, essa é das indústrias que exige um elevado grau de pureza da água, e por esta razão são necessários processos que tornem a água apta para cada tipo de necessidade dentro das normas e parâmetros já estabelecidos que devem ser seguidos à risca de formas a garantir a melhor qualidade.

De acordo com a qualidade desejada da água tratada, existem tecnologias eficazes de remoção de impurezas e contaminantes, que a tornam apta dentro das normas e parâmetros já estabelecidos que devem ser seguidos à risca de formas a garantir a melhor qualidade, dentre os quais:

- Eletrodesionização: remove os iões da água, combinando resinas de permuta iónica e membranas de seleção iónica com corrente contínua.

- Osmose reversa: remove a maior parte das impurezas de contaminação iónica, orgânica e por partículas contaminantes

- Ultrafiltração: remove partículas minúsculas através de filtros de membrana com poros de diâmetros entre 1 a 10 nm, além de bactérias e pirogénicos.

Indústria de bebidas

Figura 13: Uso da água tratada para a preparação da cerveja*

Dos insumos utilizados na fabricação de cervejas, refrigerantes e bebidas em geral, a água se encontra em maior quantidade, com um total aproximado de 90% do volume do líquido. Esta deve apresentar um padrão estável na sua composição, e não pode conter substâncias que possam alterar o sabor, o aspeto ou a consistência do produto, daí a importância de ser feito um tratamento a água usada nestes processos.

Para além da desinfeção que é uma etapa comum à indústria farmacêutica, aqui adicionam- se ainda outras técnicas como: coagulação-floculação e posterior separação das partículas por decantação ou floculação, filtração da areia e do carvão ativado e polimento final.

A coagulação-floculação são processos que visam capturar as impurezas que se encontram em suspensão na água, por meio de flocos volumosos formando partículas de maior tamanho e densidade suficiente para precipitar.

Indústria de cosméticos

Figura 14: Uso da água tratada no fabrico de cosméticos

A água é a principal matéria prima utilizada em indústrias de cosméticos, e por esta razão merece especial atenção desde a sua geração e captação até ao armazenamento, passando pelo processo de pré-tratamento.

Cada empresa segue os seus próprios padrões de qualidade, no entanto a maioria delas usam os padrões estabelecidos pela indústria farmacêutica, que segue as metodologias e orientações de farmacopeias americanas ou europeias.

Para estas indústrias, o processo de pré-tratamento é composto basicamente por três estágios:

- Filtração: processo mecânico usado para reter partículas de sólidos e até microrganismos. Geralmente utiliza-se a areia como meio filtrante.

- Adsorção por carvão ativado: usada para a remoção do cloro e materiais orgânicos.

- Desionização ou desmineralização: utiliza resinas para trocas iónicas e reduz a condutividade.

Indústria das tintas

Os efluentes provenientes deste tipo de indústria podem ser bastante tóxicos e, por norma, apresentam elevada carga orgânica. O sistema de tratamento envolve processos físico-químicos aliados a processos biológicos aeróbios, com o objetivo de reduzir a toxicidade associada e a carga orgânica. Os processos mais comuns podem incluir:

- Tratamento preliminar: equalização;

- Tratamento primário: clarificação através da adição de coagulantes químicos e sedimentação/flotação;

- Tratamento secundário: lodos ativados.

**Indústria da Celulose e Papel:

A indústria de celulose e papel utiliza uma grande quantidade de materiais lignocelulósicos e água durante o processo de produção e liberta ácidos lignosulfónicos clorados, ácidos resinosos clorados, fenóis clorados e hidrocarbonetos clorados no efluente. Assim sendo, é de extrema importância o tratamento dos efluentes proveniente desta indústria.

O sistema de tratamento mais comum pode incluir os seguintes processos:

- Tratamento primário: remoção de sólidos e partículas maiores suspensas;

- Tratamento secundário: coagulação e floculação;

- Tratamento terciário/biológico: oxidação avançada, carvão ativado e tratamento com membranas que aumentam a qualidade da água para ser reutilizada na indústria do papel.

Indústria siderúrgica

Os efluentes da indústria siderúrgica contêm compostos perigosos, como compostos orgânicos complexos de benzeno-tolueno-xileno (BTX) e hidrocarbonetos aromáticos policíclicos (PAHs), cianeto, amoníaco e fenóis. Estes compostos tóxicos são um desafio no sistema de tratamento, podendo incluir processos:

- Tratamento primário: sedimentação por gravidade, peneiramento e remoção de óleo;

- Tratamento secundário: oxidação avançada para desinfetar e reduzir sólidos totais dissolvidos e também para eliminar compostos tóxicos (como os PAHs);

- Tratamento terciário: lodo ativado para reduzir a carga orgânica.

De notar que os processos por membrana têm sido uma boa alternativa ao sistema de tratamento tradicional.

Minas e pedreiras

Os efluentes provenientes de minas e pedreiras são essencialmente lamas de partículas de rocha na água. Operações que envolvem lavagem do carvão para separar o carvão da rocha nativa podem produzir efluentes contaminados por partículas finas de hematita e surfactantes.

Indústria dos Curtumes

Os efluentes provocados por este tipo de indústria produzem quantidades elevadas de resíduos perigosos, podendo ser efluentes líquidos ou gasosos e resíduos sólidos. Normalmente podem conter quantidades de sólidos em suspensão, proteínas dissolvidas e apresentam um pH ácido. São produzidos cloretos de sódio, ácido sulfúrico e clorídrico e crómio, sendo o crómio aquele que dá uma aparência turva e verde-escuro ao efluente.

Este tipo de efluente com características perigosas passa pelos tratamentos na ETAR e apresenta as seguintes etapas:

- Pré-tratamento: remoção por gradagem de partículas com dimensões grandes e remoção de gorduras;

- Tratamento primário: processo físico-químico, coagulação ou floculação, que remove os sólidos orgânicos e inorgânicos sedimentáveis;

- Tratamento secundário: tratamento biológico, anaeróbio ou aeróbio, que remove a carga orgânica proveniente do tratamento primário;

- Tratamento terciário: em determinados casos é necessário recorrer a esta etapa pois, através de sistemas de filtração, membranas de osmose inversa, eletrólise, ultrafiltração e microfiltração é possível obter um aumento de qualidade do efluente, removendo todo o tipo de organismos e sólidos.

Quanto custa uma unidade de tratamento de água para uso industrial?

Estimar o custo de uma unidade de tratamento depende de muitos fatores, desde o nível de pureza da água necessário até às necessidades e exigências do processo. Contudo existem alguns fatores principais que ajudam a determinar o custo da unidade de tratamento. Por exemplo:

- Grandeza do Caudal de água a tratar;

- Qual a natureza e a qualidade do influente a tratar;

- Nível de qualidade de água exigido.

Em geral, menores caudais significam menores custos associados. Em relação à qualidade da água quanto maior for o número de constituintes que queremos tratar, o que implica maior número de etapas maiores serão os custos associados.

Em suma, para as unidades de tratamento mais simples e que tratam menores caudais os custos rondam os 45,000 dólares americanos e para unidades de tratamento mais complexas e mais exigentes, por exemplo a indústria farmacêutica, os custos associados podem atingir os milhões de dólares.

São incluídos nos cálculos sobre os custos da água, os custos de captação, transporte, armazenamento, tratamento e o de restituição ao meio ambiente nos padrões de pureza e de descontaminação impostos pela legislação local de proteção ao meio ambiente. Este último é

especialmente caro para as indústrias, por esta razão umas das técnicas para economizar dinheiro e fazer um uso consciente desse recurso, é reaproveitar a água do processo sempre que for uma opção viável.

Bibliografia

[1]-http://info.opersan.com.br/topic/qualidade-da-%C3%A1gua (23/02/2020)

[2] - [http://info.opersan.com.br/topic/re%C3%BAso-de-%C3%A1gua (23/02/2020)

[3]- http://www.veoliawatertech.com/latam/pt/mercados/industrial/papel-celulose/ (24/02/2020)

[4]- https://www.petrochem.pt/pt/area-de-negocio/tratamento-de-aguas/tratamento-de-efluentes-industriais/ (24/02/2020)

[5]-https://www.petrochem.pt/pt/area-de-negocio/tratamento-de-aguas/tratamento-de- efluentes-industriais/tratamento-biologico.html (24/02/2020)

[6]-http://info.opersan.com.br/bid/175245/como-funciona-o-tratamento-de-gua-industrial (24/02/2020)

[7]-https://www.tratamentodeagua.com.br/6-tecnologias-tratamento-de-agua-efluentes/(24/02/2020)

[8]- https://www.iguiecologia.com/uso-da-agua-na-industria/ (24/02/2020)

[9]-http://www.aquaquimica.pt/areas-de-actuacao/aguas-industriais/ (24/02/2020)

[10]-http://kurita.com.br/index.php/artigos-tecnicos/tratamento-biologico-de-efluentes/ (24/02/2020)

[11]- http://www.bishenambiental.com.br/separador-agua-e-oleo-industrial.html (24/02/2020)

[12]- http://www.bishenambiental.com.br/filtro-areia-tratamento-agua-industrial.html (24/02/2020)

[13]- RICHTER, Carlos A.; AZEVEDO NETTO, José M. de. Tratamento de água (Tecnologia Atualizada). Consultado em: https://pt.slideshare.net/arceariane87/aguas-industriais

[14]- Broughton, J. (1994). Process utility systems: Introduction to design, operation and maintenance. Warwickshire, UK.

[15]-https://docplayer.com.br/7654758-Tratamento-de-agua-para-industria-de- refrigerantes.html

[16]- https://scholar.google.pt/citations?user=RHvdhFEAAAAJ&hl=pt-PT&oi=sra

[17]-https://www.samcotech.com/solutions/water-treatment/boiler-feedwater- treatmen

[18]- https://www.samcotech.com/solutions/water-treatment/cooling-tower-water- treatment/

[19]- http://www.samcotech.com/how-much-does-an-industrial-water-treatment-)system-cost/

[20]- Kemmer, F. (1988). The NALCO Water Handbook. Chapter 39: Boiler Water Treatment. 2ª Edição, Nalco Chemical Company. Nova Iorque.

[21]- Metzger, A. (1992). Boiler Feedwater Control. Application Note 83400, Woodward. Colorado.

[22]- Kispotta, N., Sidar, D., Sen, P., Choudhary, G., Bohidar, S. (2014). Common Boiler Feed Water Treatment in the Industry [Versão eletrónica]. International Journal for Innovative Research in Science & Technology, 1: 59-62. (Acedido em: http://www.ijirst.org/articles/IJIRSTV1I6046.pdf (15/02/2019))

[23]- Equipa da Samco (2017). “What Is an Industrial Water Treatment System and How Does It Work?”. (Acedido em: https://www.samcotech.com/what-is-an-industrial-water-treatment-system-process/ (27/03/2022))

[24]- Equipa da Corrosionpedia (2018). “Raw water”. (Acedido em: https://www.corrosionpedia.com/definition/959/raw-water (27/04/2022))

[25]- Equipa eCycle (2015). “Vamos falar de água: tratamento e perdas”. Acedido em: https://www.ecycle.com.br/vamos-falar-de-agua-tratamento-e-perdas/ (29/03/2022))

[26]- Equipa Petrochem. “Tratamento da Água de Alimentação da Caldeira”. Acedido em: https://www.petrochem.pt/pt/area-de-negocio/tratamento-de-aguas/tratamento-da- agua-de- caldeiras/tratamento-da-agua-de-alimentacao.html (02/04/2022))

[27]- Equipa ATTSU. “Desgaseificador”. Acedido em: https://www.attsu.com/pt/products/otros-equipos- de-vapo/desgasificador - termico/modelo-dg.html (02/04/2022))

[28]- Equipa Allonda. “O que são torres de resfriamento e seu funcionamento?”. Acedido em: https://allonda.com/blog/gestao-de-residuo/o-que-sao-torres-de-resfriamento-e- seu-funcionamento/ (02/04/2022))

[29]- Equipa Veolia. “What is Industrial Wastewater Treatment?”. Acedido em: https://www.veoliawatertechnologies.com/en/applications/industrial-wastewater-treatment (29/03/2022))

[30]- Equipa GEA. “Separadoras para desnate do leite”. Acedido em: https://www.gea.com/pt/products/centrifuges-separation/centrifugal - separator/separator/separators- milk-skimming.jsp (02/04/2022))

[31]- Equipa FUSATI Filtros (2021). “Desinfeção da Água”. Acedido em: https://www.fusati.com.br/desinfeccao-da-agua (02/04/2022))

[32]- Equipa Ambietel. “Resinas de Permuta Iónica”. Acedido em: https://ambietel.com/pt/tratamento- de-aguas/permuta-ionica/ (consultado a 02/04/2022)

[33]- Equipa Genesis Water Tech (2021). “Tratamento de Águas Residuais de Celulose e Papel - Tratamento Inovador para Gerenciamento de Água de Efluentes”. Acedido em: https://pt.genesiswatertech.com/blog - post/pulp-and-paper-wastewater-treatment-innovative- treatment-for-efficient-water- management/ (consultado a 02/04/2022)

[34]- Equipa IWA. “Industrial Wastewater Treatment”. Acedido em: https://www.iwapublishing.com/news/industrial-wastewater-treatment (consultado a

02/04/2022)

[35]- Carneiro, C. (2020). “Refinação do efluente da ETAR de uma fábrica de curtumes” [versão eletrónica]. Dissertação Submetida como requisito parcial para a obtenção do grau de Mestre em Engenharia Química no Ramo Qualidade no Instituto Superior de Engenharia do Porto. 64 pp. Acedido em: https://recipp.ipp.pt/bitstream/10400.22/18122/1/DM_CassandraCarneiro_2020_ MEQ.pdf (consultado a 02/04/2022)